曲げ加工・R曲げ加工

Technology

曲げ加工(ベンダー加工)・R曲げ加工とは

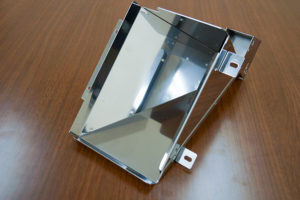

曲げ加工は、金属の板材を曲げてさまざまな形状に加工する技術で、精密板金加工の工程の中でも最も難しい技術です。ベンディング加工やベンダー加工とも呼ばれています。

曲げる断面の形状によって、V曲げ、L曲げ、U曲げ、R曲げ、ヘミング曲げなどがあり、プレスブレーキやベンディング、ベンダーと呼ばれる工作機械を使って加工します。複数回の曲げ加工を行うことで、複雑な部品の製作も可能です。

曲げ加工(ベンダー加工)の主な種類

曲げ加工(ベンダー加工)には、曲げる角度や形状が異なる主に次のような種類があります。いずれも、曲げたい角度や形状に適したオス金型(上の金型)とメス金型(下の金型)を選んで機械にセットして加工します。

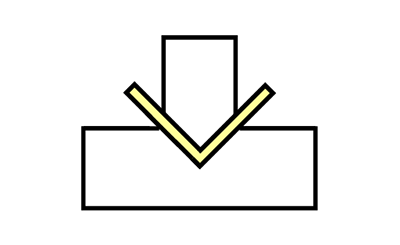

V曲げ

板材を、横から見た断面が「V字」の形状に加工する曲げの種類です。V字形状の金型で板材を挟み込んで加工します。

L曲げ

板材を、横から見た断面が「L字」の形状に加工する曲げの種類です。押さえ曲げとも呼ばれています。板材の片方の端を押さえ付けた状態で、もう片方に圧力を加えて折り曲げます。

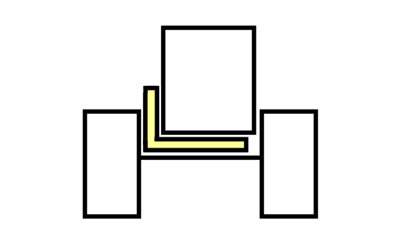

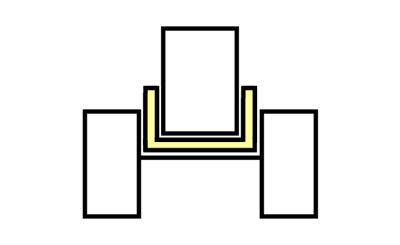

U曲げ

板材を、横から見た断面が「U字」の形状に加工する曲げの種類です。底面が「U」の文字のように丸みのある形状をはじめ、底面が平らな形状(「コ」の字を右に90度回転させた形状)も、U曲げと呼ばれます。

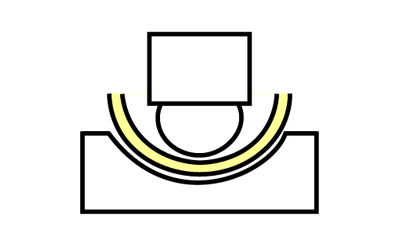

R曲げ

板材を、横から見た断面が、カーブを帯びた任意のR(アール)の形状に加工する曲げの種類です。丸い形状にするため、丸みを帯びたオス金型(上の金型)をセットして加工するのが一般的です。ウレタン製などのパットをオス金型に取り付けて加工する方法もあります。

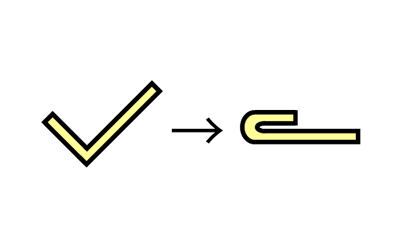

ヘミング曲げ

板材の端を、180度折り返した後、平らにつぶす曲げの種類です。補強や安全性向上、美観のために用いるのが一般的です。加工は、折り返す工程と、平らにつぶす工程を順に経て行います。

加工精度・品質にかかわる曲げ加工のポイント

金属の板は、圧力を加えて曲げることで、外側は引っ張られて伸び、内側は縮んで圧縮されます。これにより平面には、反りや歪みが発生してしまいます。

板材の材質によってどの程度の伸び縮みがあるのか、あらかじめ材料の特性も考慮した上で、反りや歪みをいかに抑え、精度を上げるのか。高い技術力と豊富なノウハウが求められます。

そのほかにも、加工精度や品質にかかわる加工ポイントとして、次のような点が挙げられます。

金型のオス・メス(上下)を装着する段取り

曲げ加工のためには、曲げ形状に適した金型を機械にセットする必要があります。金型はオス金型(上の金型)とメス金型(下の金型)の1組で使用します。

金型を機械にセットする際は、上下の金型を所定の位置に設定(ゼロ点設定)して、加圧時に適正に作動するようにします。ゼロ点設定が合っていないと金型を破損させてしまう恐れがあり、金型を交換した時は、毎回、ゼロ点設定を行います。

金型に応じた芯出し作業の段取り

機械で板材に圧力を加える前には「芯出し」と呼ばれる作業を行って、オス金型(上の金型)とメス金型(下の金型)のセンター位置を合わせます。これにより、芯ずれによる寸法差の発生を防ぎます。芯出しが正しくできていない状態で加圧すると、数mm単位のずれが生じたり、金型が破損してしまうことがあります。

曲げ加工で発生するスプリングバック

金属の板材に圧力を加えて曲げた際には、元に戻ろうとする力が働きます。これをスプリングバックと言います。スプリングバックには、材質、板厚、加圧力、曲げ半径などの要因があり、その制御は複雑で難しい減少です。高精度な曲げ加工を行うためには、曲げ加工を複数回に分けることで制御したり、スプリングバックを加味して製品全体で精度バランスが良い仕上がりにしたり、熟練の技術を要します。

腰折れを起こさない保持姿勢

曲げ加工時には曲げの種類を問わず、板厚がある程度の薄さになると、金型を支点として部材(曲げている根元)が反対側に折れ曲がってしまう「腰折れ」が発生する恐れがあります。板厚が厚い場合や小さな部材の場合には見られません。

腰折れを防ぐためには、加圧時に板材が折れないように手を添えてサポートし、追随する姿勢を保ちます。手を放すタイミングが悪いと、腰折れをしてしまいます。

寸法公差・精度を低下させる要因

曲げ加工において、寸法公差が合わず、仕上がりの精度を低下させる要因としては「曲げの角度」と、先述の「金型の芯出しのずれ」があります。

曲げ加工、特に1つの部材を何回かに分けて複合加工する場合は、最終的に全体のバランスが良く仕上がっていないと、求められる寸法公差を満たせません。曲げの角度が深すぎないか・甘すぎないか、金型の設定、スプリングバックなど、さまざまな要素を考慮して、寸法公差を満たした高精度の製品に仕上げます。

R曲げ加工に使われる専用金型

R曲げ加工ではRを出すため、丸みを帯びたオス金型(上の金型)にセットします。パットには複数の種類があり、指定のRに合わせて選定します。オス金型にウレタン製のパットを取り付けて加工する方法もあり、熟練した技術力と経験が求められます。

板材・板厚によって変わる曲げ加工の特徴

精密板金の曲げ加工では、取り扱う板材の特性や板厚によって、加工のしやすさなどが異なります。例えば、次のような特徴があります。

曲げ加工の難易度が高い、ステンレス、バネ材

ステンレス系のSUS304は、鉄系と比べ硬くてねばりがある材質のため、スプリングバックが大きく、加工難易度が高い板材です。同様に、バネ材として使われるCSP301は、ステンレスよりもスプリングバックが大きく、難易度が高くなります。

曲げ加工しやすい、鉄系、ジンコウトウ(SECC)

鉄系の板材、ジンコウトウ(SECC:電気亜鉛メッキ鋼板のこと。ボンデ鋼板とも呼ばれます)は、角度の精度を出しやすい材質です。

板厚や材料特性に合わせた金型選択

曲げ加工では、板厚によっても最適な金型を選ぶ必要があります。例えば、2mm以上の厚いSUS304では、金型の刃先のRがなるべく大きい金型を使用することで、寸法公差を満たしてバランスの良い製品が仕上がります。硬い材質のSUS304で厚みもあると、金型の刃先のへたりが加工精度に影響するためです。

曲げ加工に使用する工作機械

曲げ加工では、プレスブレーキやベンディング、ベンダーと呼ばれる工作機械を使用します。オス金型(上の金型)とメス金型(下の金型)を機械にセットして、その間に板材を挟み込んでプレスします。

CAD/CAMの図面データをもとに、曲げる角度や寸法などの加工指示をコンピューターが計算し、ネットワーク接続したNC(数値制御)工作機械を使用するのが、現在の主流です。

≫曲げ加工に使用するケービックの設備はこちら

曲げ加工・R曲げ加工の方法

曲げ加工・R曲げ加工の方法は、オス金型(上の金型)とメス金型(下の金型)で、前工程で成形された板材を挟み込んで、図面通りの形状に曲げて行います。

おおよそ次のような作業手順となります。

※V曲げの例

- 曲げ加工用の適切な金型を選ぶ

- プレスブレーキのフレーム下部の台座にメス金型をセットする

- メス金型の上に板材を置く

- 適切な位置に合うようにセットしたオス金型を押し込んでプレスする

ケービックの加工技術の特徴

ケービックでは、お客様のご要望に応じて精度の高い加工を行います。ケービックの曲げ加工・R曲げ加工には次のような特徴があります。

- 板金技能(精密板金技能検定)を保有する技術者が在籍

- 工場板金1級:2名

- 工場板金2級:3名

- 反りや歪みを抑えた精度の高い曲げ加工

- V曲げ、L曲げ、U曲げ、R曲げの各曲げ加工に対応

- 豊富な金型を保有(保有金型一覧はこちら)

- 複数回の曲げ加工を行う複雑な形状の部品も製作可能

- より正確さが必要な小型部品の複数回の曲げ加工に対応