パンチ・レーザー複合加工

Technology

パンチ・レーザー複合加工とは

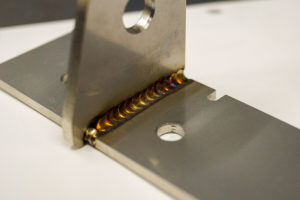

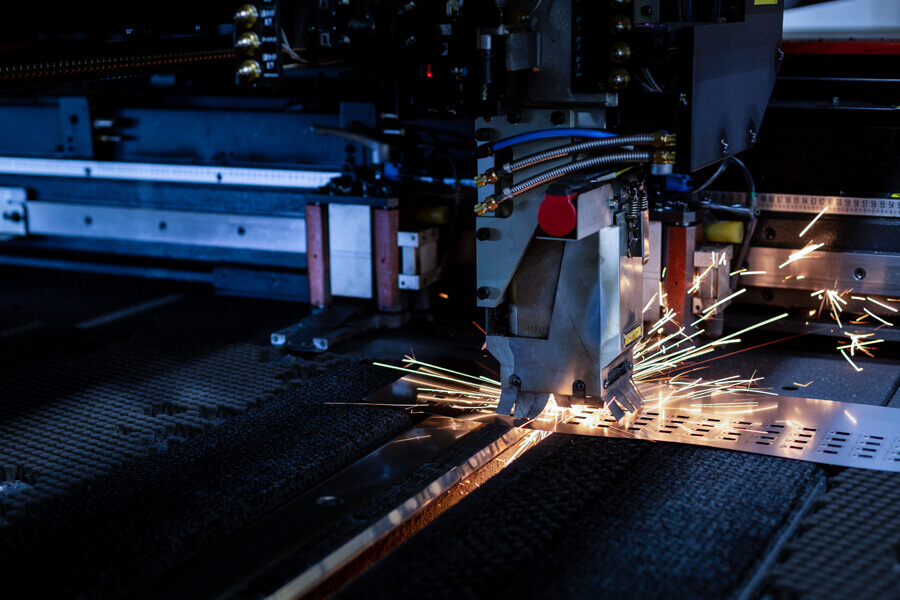

パンチ・レーザー複合加工は、パンチ加工(タレパン加工)とレーザー加工それぞれの長所を生かすことができるパンチ・レーザー複合機(レーザータレパン複合機とも言われます)を使って行うマシン加工技術です。

板材に穴をあけるパンチ加工、ねじ切り加工(タッピング加工)、成形加工、レーザー加工など各種工程を1台で複合的に、しかも高精度に行います。段取りの省力化や加工作業時間の短縮も図ることができるため、低コストで品質の高い製品を生産できます。

パンチ加工(タレパン加工)の特徴

パンチ加工は、金型を用いた穴あけ箇所がたくさんある場合や小径の穴あけなどに向いている加工技術です。その反面、外周を切断するといった成形加工はできません。また、図面に対応した金型が必要となります。

レーザー加工の特徴

レーザー加工は、外周の切断や複雑な形状の切断に向いている加工技術です。レーザーのひと筆書きで一気に滑らかに切断することが可能で、加工には金型を必要としません。その反面、レーザーガス、発振機やコンプレッサーなどの電気代といったランニングコストが高くなるといったデメリットがあります。

パンチ・レーザー複合機のメリット・デメリット

パンチ・レーザー複合機は、1台の工作機械で、プログラムから、金型の段取り、加工作業(金型によるパンチ成形、外形などのレーザー成形)までを行えるため、プログラム工数の削減、段取り工数の削減、工程全体の時間短縮を図ることができます。

複合機のメリットとデメリットをまとめると、次のような点になります。

加工品質・精度の安定化

NC制御(コンピューター数値制御)のNC工作機械のため、一度、プログラムを組んで作業を開始してしまえば、一定の品質で成形加工ができます。また、ワークスペースにブラシテーブルが採用されていて、板材移動時の裏キズの発生を心配することもありません。

作業工程の簡略化

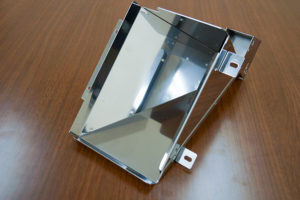

パンチ加工とレーザー加工を別々で行うのと比べて、1台の機械で加工できる形状に制限がありません。穴あけといった打ち抜き加工はパンチ加工で、外形や異形状はレーザー加工でという具合に1台の機械で対応することができます。

パンチ加工(タレパン加工)用の金型は、プログラム設定時、金型ホルダーに指定の金型を複数セットすると、パンチ加工時に自動で金型を交換してくれます。金型交換が不要なため、段取り工数が削減されます。

製品のコストダウン

CAD/CAMによる製品設計図・展開図をネットワーク経由で受け取り、パンチ・レーザー複合機側のプログラムが自動で板材の割り付けを最適化してくれます。そのため、材料の端材が削減できるなど、歩留まり率を向上できます。また、一度、プログラムを設定すれば無人運転が可能で、作業時間圧縮や人件費を抑えることでコストダウンにもつながります。

加工できる板厚の制限、プログラム作成の手間

パンチ・レーザー複合機は、いくつかの機械メーカーが開発・販売しています。メーカーによっても異なりますが、対応可能な板材のサイズや板厚があります。そのため、設備の能力を超えた加工はできません。

また、プログラム作成のための設定に関する知識、機械をセットするための知識などは習得する必要があります。

導入費用&ランニングコストが高価

パンチ・レーザー複合機の導入には、比較的、高額な本体購入費用がかかります。また、レーザーガスや電気代といったランニングコスト、オプション導入によるシステム化の費用も発生します。大型の機械になるため、広めの設置スペースも必要になります。

パンチ・レーザー複合機の特徴と加工ポイント

パンチ・レーザー複合機の特徴と加工には、次のようなポイントが挙げられます。

精密板金で使用されるパンチ・レーザー複合機

精密板金業界で使われているパンチ・レーザー複合機のひとつに、株式会社アマダ(AMADA)の機械があります。ケービックでもアマダの複合機を導入しています。

導入しているパンチ・レーザー複合機は下記のページからご覧いただけます。

≫設備(切断・抜き)

プログラム設定/金型段取り/材料供給

パンチ・レーザー複合機ならではの作業として特徴的なものがあります。加工自体は機械が自動で行ってくれるため、作業を行う前の段取りです。

- 【プログラム設定】

CAD/CAMで作成した設計図・展開図をネットワーク経由で受け取って最適な加工設定をします。 - 【金型段取り】

プログラムにより指定された複数の金型を、金型ホルダーと呼ばれる場所にセットします。 - 【材料供給】

加工するための板材をセットします。板材を1枚ずつセットする場合もありますが、複数枚の板材をセットして板材のセットも自動化できる供給システムがあります。

パンチ・レーザー複合加工の方法

パンチ・レーザー複合加工の方法は、パンチ・レーザー複合機に加工の段取りを設定した後、ワークスペースに板材をセットしたら加工をスタートし、あとはマシンによる自動加工で行います。

まとめると次のような作業手順になります。

- 加工用のデータを用意する

- パンチ・レーザー複合機に加工段取りを設定する

- 金型ホルダーに必要な金型をセットする

- ワークスペースに板材をセットする

- マシンによる自動加工スタート

ケービックの加工技術の特徴

ケービックでは、パンチ・レーザー複合機を多数、保有しています。パンチ加工、レーザー加工それぞれの長所を生かした、低コストで品質の高い製品の生産が可能です。ケービックのパンチ・レーザー複合加工には次のような特徴があります。

- 技能を保有する技術者が在籍

- 数値制御タレットパンチプレス1級:3名

- 最新のパンチ・レーザー複合機を保有

- 約3,000本の豊富な金型を保有

- パンチ加工とレーザー加工の特性を熟知し、工程を最適化

- 既存製品の省コスト化のご提案に対応