TIG溶接・スポット溶接加工

Technology

TIG溶接・スポット溶接加工とは

溶接加工は、精密板金の部品を組み立てる際、金属を溶融させることで部品同士を接合させる加工技術です。

接合する種類によって、溶接部を溶かして接合する「融接」、金属の表面を密着させて熱と圧力で接合する「圧接」、融点の低いろうを流し込んで部材を溶解させないで接合する「ろう接」の3つに分類されます。これら3つの分類の中にも、電流やガスなどを用いた溶接のやり方によって、さまざまな種類の溶接手法があります。

TIG(ティグ)溶接加工、スポット溶接加工は、ケービックが対応している精密板金の溶接加工の方法です。

溶接の種類と精密板金

精密板金の工程で用いられる溶接の種類には、主に次のようなものがあります。

- TIG(ティグ)溶接

- スポット溶接

- 半自動溶接

- YAG溶接(YAGレーザー溶接)

- ファイバーレーザー溶接

どの溶接を用いるのかは、母材となる板材の板厚と特性、要求される強度や精度、仕上がりの美観によって使い分けるのが一般的です。

精密板金の溶接加工では、さまざまな条件の組み合わせに対応できる豊富な経験があるかどうかがポイントとなり、高い精度の溶接技術が求められます。

アルミニウム、ステンレスなど板材の板厚・材質によって異なる特性

精密板金でよく用いられる板材には、アルミニウム、ステンレス、鉄などがありますが、この材質と板厚によって、溶接加工のポイントが異なります。

例えば、アルミニウムは、鉄系の板材と比べて軽量というメリットがある一方で、熱や電流を通しやすい通電性があるため、非常に溶けやすく、電流・電圧の調整が難しくなります。

また、ステンレスの板材は、アルミニウム系や鉄系の板材と比べて熱伝導率が小さく、熱による膨張が大きいために変形・ひずみが生じやすくなるという特性があります。

ケービックが対応しているTIG溶接・スポット溶接加工

ケービックの精密板金加工でよく用いられる板材は、板厚2mm以内のステンレスです。溶接の種類は「ステンレスと言えばTIG溶接」というくらい定番のTIG(ティグ)溶接で加工します。板材がアルミニウムの場合も定番の組み合わせでTIG(ティグ)溶接を用いますが、アルミニウム専用の溶接機での対応が必要となります。

コスト削減や生産性を重視する場合は、対応可能な溶接部位や板厚に制限はありますが、溶材が不要で、溶接によるひずみも少なく仕上がるスポット溶接を行っています。

TIG溶接加工とは

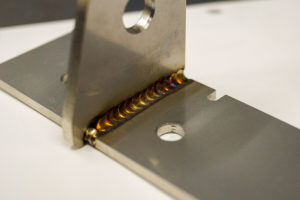

TIG(タングステン・イナート・ガス:Tungsten Inert Gas)溶接は、溶接トーチにタングステンを用いた電極棒とイナート(不活性ガス)を使った溶接方法です。

電極から出る高温のアーク光を部材に当てることで溶かして金属同士(通常は溶接する部材と同じ材質の溶接棒と部材)を接合します。

TIG溶接のメリットと注意点

TIG(ティグ)溶接は、火花が飛ばず音も静かな溶接方法です。不活性ガスで溶接部を大気と遮断し、母材を溶かして接合させることから、高品質で外観もきれいに仕上がるのがメリットです。

溶接には熟練の技術が求められ、加工時間がかかるほか、タングステン電極やガスの維持費が比較的、高価になります。

アルミニウム材とTIG溶接

板材がアルミニウムの場合のTIG(ティグ)溶接では、溶接機の電極を交流(AC)にして行います。アルミニウムの表面は、融点が非常に高い酸化被膜で覆われており、電極を交流にすることで酸化皮膜が除去され、安定した溶接を行うことができます。

アルミニウムは、鉄系やステンレス系の板材と比べると融点が低く、熱伝導率が高いのが特徴です。溶接の際に熱が部材全体に広がりやすく、溶け落ちやすいため、電流・電圧、溶接スピードの調整が難しく、作業の集中力と技量が求められます。

ステンレス材とTIG溶接

ステンレスは産業を問わずさまざまな製品に使われる材料で、精密板金でもよく使われる板材です。ステンレスのTIG(ティグ)溶接では、電極は直流(DC)にして行います。

ステンレスは、アルミニウムや鉄と比べて熱伝導率が低いため、一度、加えられた熱は逃がしにくい特徴があるほか、膨張によって大きく変形しやすいのも特徴です。熱をコントロールし、溶接によるひずみをいかに抑えるのかがポイントとなります。

スポット溶接加工とは

スポット溶接は、接合したい部材を重ね合わせ、電極で挟んだ状態で適切な圧力をかけて大きな電気を流して熱を発生させ、その熱で部材を溶解させて接合する溶接方法です。

金属が持っている電気抵抗を利用しており、発熱によって接合部が溶けたあと、冷却、凝固することによって接合します。

スポット溶接のメリットと注意点

スポット溶接は、溶接したい部材を線ではなく点と点で接合するため、作業を短時間で終えられて加工コストが低減されるほか、溶剤を必要としないぶんのコスト削減も期待できます。また、線で溶接するのと比べて熱による影響が少なく、部材が変形しにくいというメリットがあります。

金属の電気抵抗を利用した方法のため、十分な抵抗が見込まれる板材でないと溶接できません。また、加圧する際に生じるくぼみが深過ぎたり、接合部分の大きさ(ナゲット径)が規定を満たしていないと、強度低下につながります。

アルミニウム材とスポット溶接

板材がアルミニウムの場合のスポット溶接では、アルミニウムの電気抵抗が小さく、鉄系の板材よりも大きな電流が必要となるのが大きな特徴です。同じ板厚でも、鉄系よりも数倍の電流を加えないと、うまく溶接することができません。

また、アルミニウムの表面にある酸化皮膜や異物の除去をするための前処理が必要となります。

ステンレス材とスポット溶接

精密板金でよく使われるステンレスの板材は、電気抵抗や熱伝導率から見て、スポット溶接を行いやすいのが特徴です。鉄系と比べて、溶けた金属が飛散する「散り」が発生しやすいことから、大きな電流と加圧が必要になると言われています。

TIG溶接・スポット溶接加工の方法

TIG(ティグ)溶接加工とスポット溶接加工の方法は、それぞれ次のような作業手順になります。

TIG溶接加工の方法

- 溶接トーチにタングステン電極を取り付ける

- 溶接トーチの電源を入れ、ガスの量を調節する

- 部材に合わせて、溶接装置の設定を調整する

- 溶接棒を差し込みながら、溶接トーチの先端で接合する

スポット溶接加工の方法

- 部材に合わせて溶接装置の設定を調整する

- 接合したい部材を溶接装置にセットする

- 部材を上下の電極で挟み込む

- 電極で加圧して電流を流して接合する

ケービックの加工技術の特徴

ケービックでは、お客様のご要望に応じて、製品の仕様、形状、品質に合わせた最適な溶接を選択して、高精度の溶接加工を行います。ケービックのTIG(ティグ)溶接・スポット溶接加工には次のような特徴があります。

- 溶接技能を保有する技術者が在籍

- 手溶接(アーク溶接)・半自動溶接:5名

- 製品に応じて最適な溶接加工方法を選択

- 精度が高く、ひずみの少ない製品を生産

- 外観の仕上がりがきれいな溶接加工